こんにちは。ホワイトプラス人事マネージャーの田中です。

ホワイトプラスでは定期的にリネットの生産パートナーを訪問し、クリーニングの生産工程の見学、そして一部業務を体験する機会を設けています。

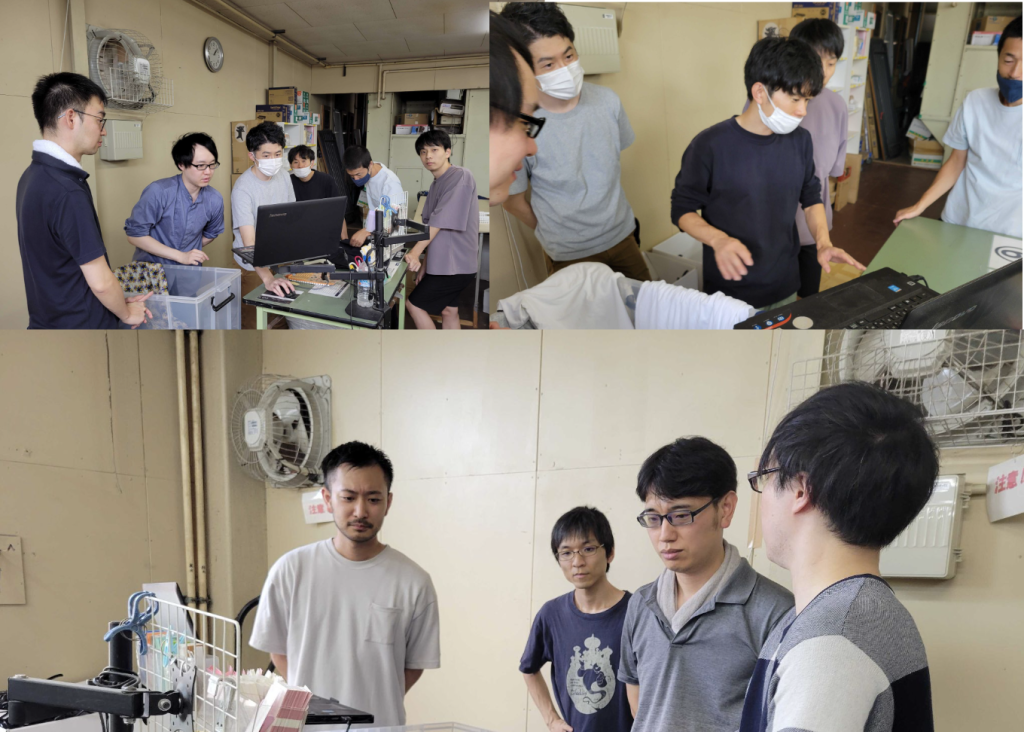

ここ3年ほどはコロナ禍でリアルの研修を実施することが難しかったのですが、その間に新しく入社してくれた方も多くいたことから、今回は、普段リネットのシステム開発をしてくれているエンジニア7名が2日に分かれて訪問してきました。

当日の流れ

10時に生産パートナーに到着。以下のように、全工程の説明を受けながら見学した後は、一部の業務を体験します。

- 入荷から出荷まで全体の工程を見学

- 入荷後の仕分け・検品

- クリーニング工程(シミ抜き・洗浄・乾燥・仕上げなど)

- アッセンブリ・ピッキング・出荷

- 実際に業務の一部を体験

- お客様から届いた衣類の検品・タグ付け

研修を統括してくれたのは、品質・生産管理責任者の近藤さん。業務の体験パートで指導してくれたのは2023年9月に入社した、SCMグループの石野さんと鴨志田さんです。お二人とも2週間に渡る生産パートナーでの研修を終えたばかりでしたが、初めての社員にもわかりやすく解説してくれました。

クリーニング工程はなかなか馴染みがないと思うので、少しご説明します。

- 検品

- お客様からお預かりした衣類のコンディション、衣類種別、点数を確認し、伝票へ入力

- タグ付け

- 検品時のコンディションを専用タグに記載し、衣類の管理番号タグとともに衣類に取り付ける

見学&体験を終えた感想

見学&体験会では参加したメンバーから多数の質問が上がり、研修を終えて以下のような感想が寄せられました。

- システムを見ているだけは実感できない生産管理のオペレーションの解像度が上がった

- 自分たちが作っているシステムがどのように使われているかイメージが湧いた

- 動作確認でシステムを触るのと実際の作業で触るのとでは、得られる情報が全く違う印象だった

- エンジニア目線で改善をすることで、オペレーションがやりやすくなることが思いついた

- 事故が起きにくい仕組みが導入されていることがわかった

- タグがうまく活用されていて、オペレーションが混同されないような仕組みになっていた

- 各工程で作業しやすい工夫がされており、想像以上にスムーズなフローになっていて洗練されていると感じた

などなど。

参加メンバーには大変好評で、現場見学・体験を通じて、システム開発をする上でのヒントをたくさん得ることができたのではないかと思います。

参加した皆さん、そして研修を企画・レクチャーしてくださった生産開発部の近藤さん、鴨志田さん、石野さん、ありがとうございました!